Ein stetig steigender Kostendruck, eine zunehmend gewünschte Produktenvielfalt und verkürzte Reaktionszeiten auf notwendige Anpassungen von Fertigungsprozessen erfordern neue Herangehensweisen und neue Techniken. Wie das mithilfe von autonomen Produktionssystemen funktionieren kann und was das mit der Firma Siemens zu tun hat, steht in diesem Beitrag.

Warum die Autonomie die Automatisierung in der Fertigung ablöst

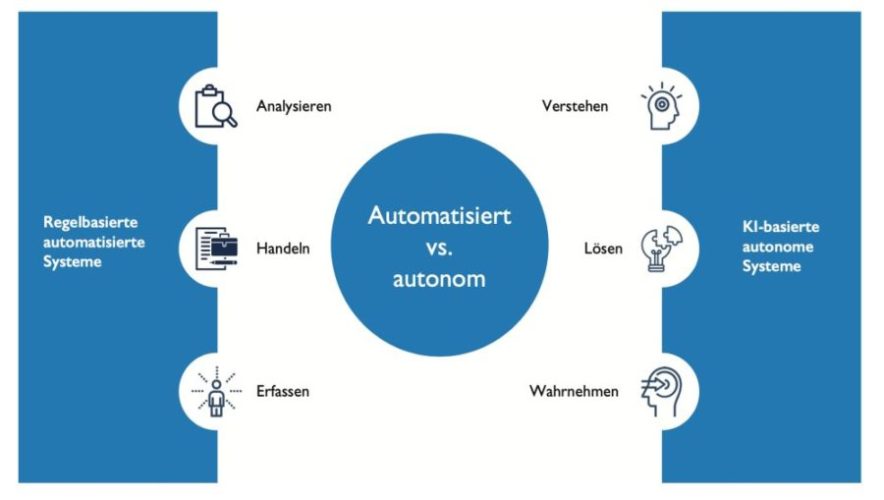

Sieht man sich die klassische Fabrik und deren Prozesse an, fällt eines vor allem auf: Neue Anforderungen an bestehende Abläufe erfordern einen relativ hohen Aufwand, was Programmierung und Konfigurierung betrifft. Denn die „alten“ Systeme können ganz selten selbstständig lernen. Sie benötigen nämlich feste Regeln, von denen sie ableiten können, wo sich das zu bearbeitende Werkstück befindet, was sie damit „anfangen“ sollen und wie das Ergebnis „aussehen“ soll. So oder so ähnlich funktionieren automatisierte Fabriken.

Moderne autonome Fabriken und Fertigungsanlagen sind da einen großen Schritt weiter. Denn sie „verstehen“ eine neue Aufgabenstellung besser, da sie die Situation quasi selbstständig erfassen und bewerten können. Hier spielt das Wahrnehmen von bestimmten Szenarien eine große Rolle. So weiß eine autonom arbeitende Maschine mit neuen Situationen besser umzugehen, da ihre bildbverarbeitenden Sensoren und Kameras in Echtzeit beurteilen können, welche Entscheidungen zu treffen sind, um das gewünschte Ziel zu erreichen.

[irp posts=“34944″ ]

Das leisten Intel und congatec für eine effiziente und datensichere Produktion

Autonome Fertigungssysteme reagieren flexibler auf neue Anforderungen

Doch warum werden autonom funktionierende Fabriken immer wichtiger? Nun, das hat ganz unterschiedliche Gründe. Zum einen ist die bereits erwähnte verbesserte Reaktionszeit auf neue Anforderungen ein wichtiger Aspekt. Zudem anderen werden Anwender von autonom fungierenden Systemen deutlich besser entlastet, da sie sich um regelmäßig auszuführende Aufgaben nicht mehr kümmern müssen. Folge: Sie können sich mit Dingen beschäftigen, die zu verbesserten Abläufen führen sollen.

[irp posts=“54047″ name=“Videoblog: Sander Rotmensen (Siemens AG) über Industrial 5G“]

Autonome Fabriken sind sicherer und erfordern weniger Facharbeiter

Denn eines ist doch klar: Gerade im Umfeld von autonomen Fabriken ist der Kostendruck enorm hoch, zudem mangelt es dort wie in vielen anderen Bereichen an Facharbeitern. Mit eigenständig arbeitenden Robotern und Werkhallen sind künftig deutlich weniger spezialisierte Arbeiter notwendig. Gleichzeitig wird sehr gut geschultes Personal erforderlich sein, das die neuen Technologien versteht und weiß, wie sich innovative Technik an die Erfordernisse der Werkshalle der Zukunft anpassen lässt. Zudem sprechen Sicherheitsaspekte für eine autonom agierende Fertigung, da in Umgebungen wie Lackierereien der Einsatz von Robotern sinnvoller erscheint als von Arbeitern.

Fanuc und Amazon sind Vorreiter von autonomen Systemen

Fanuc und Amazon sind Vorreiter von autonomen Systemen

Sieht man sich die einzelnen Industrien an, fällt auf, dass in bestimmten Fertigungsbereichen die Autonomie weiter fortgeschritten ist als in anderen. So setzen die Lebensmittel-, Automobil- und Raumfahrttechnik schon ein ganze Weile auf Roboter, KI und Co. Hierfür sind diverse Initiativen verantwortlich, die autonome Systeme voranbringen sollten und haben.

Stellvertretend ist Roboterhersteller Fanuc zu nennen, der bereits seit 2001 im Lights-out-Betrieb produziert. Aber auch der Versandhändler Amazon experimentiert schon eine ganze Weile mit der intelligenten Paketzustellung. So kamen im letztem Jahr im US-amerikanischen Seattle versuchsweise autonom fahrende Roboter zum Einsatz, die testweise Bestellungen ausgeliefert haben.

Lights-out-Fabriken werden von Robotern gesteuert

Wie der Begriff „Lights-out“ vermuten lässt, funktionieren die zugehörigen Fertigungsanlagen vollkommen autonom, also ausschließlich mithilfe von Robotern und selbstständig arbeitenden Maschinen, die kein Licht benötigen, um zu funktionieren. Diese Produktionssysteme können sich mithilfe geeigneter KI-Algorithmen selbstständig optimieren und anhand der aktuellen Bedingungen in Echtzeit lernen. Oder anders gesagt: Die Lights-out-Umgebung stellt die Verschmelzung von Informations- (IT) und Betriebstechnik (OT) dar.

[irp posts=“157138″ name=“Videocast: „Mit SINUMERIK Edge lässt sich das volle Potenzial von Werkzeugmaschinen erschließen““]

Siemens sorgt mit SIMATIC und Simove für autonome Fabriken

Mit der Factory 56 von Daimler in Sindelfingen geht der schwäbische Automobilbauer ganz neue, autonome Wege. Denn dort soll mithilfe von 400 fahrerlosen Transportsystemen flexibler produziert werden können, und zwar mithilfe von Siemens Simove. Herausgekommen ist ein vollvernetztes Fertigungssystem, das deutlich weniger CO2 versucht und das Techniken wie Predictive Maintenance (vorausschauende Wartung) nutzt. Zum Einsatz kommen sogenannte Automated Guided Vehicles (AGV), also mobile Roboter, die sich in der Factory 56 um die Fertigung kümmern. In den AGV schlägt das Simove-Herz, das die fahrbaren Roboter und die Produktionsaufträge steuert.

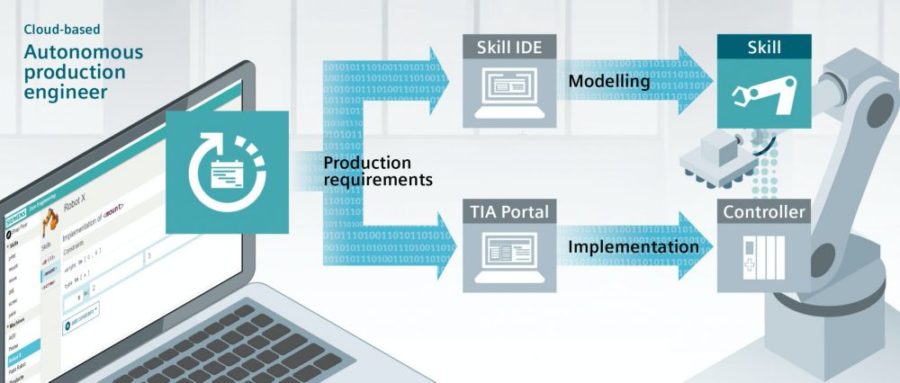

Aber auch mit SIMATIC will Siemens die autonome Automatisierung weiter vorantreiben. Damit steht ein vollständiges System zur Verfügung, mit der autonom agierende Fabriken ermöglicht werden sollen – von der Steuereinheit bis zur passenden Software. Zudem soll die automatisierte Fertigung künftig aus der Cloud kommen, und das mithilfe neuer Ansätze wie SIMATIC Autonomous Production Engineer und SIMATIC Autonomous Production Dispatcher.

Disclaimer: Diesen Beitrag habe ich im Auftrag der Siemens AG verfasst und veröffentlicht, und das im Hinblick auf die virtuell stattfindende Digital Enterprise SPS Dialog 2020. Bei der Ausgestaltung der Inhalte hatte ich nahezu freie Hand.